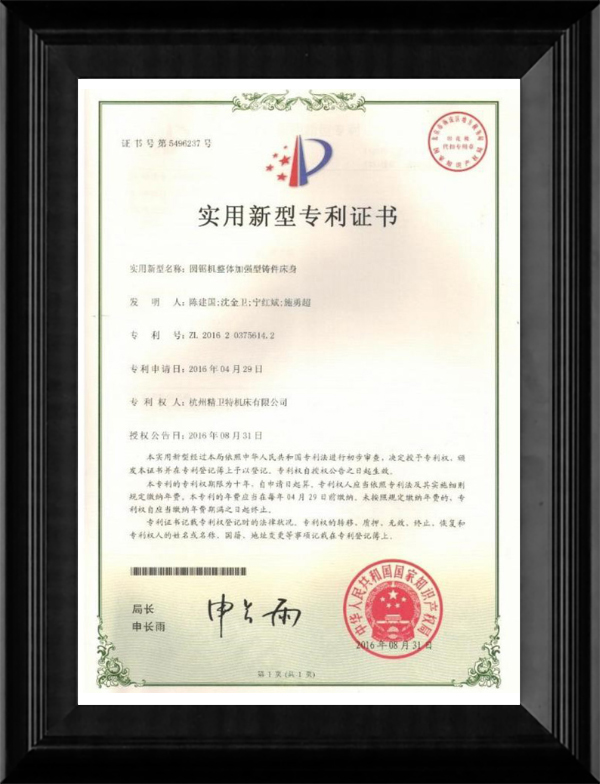

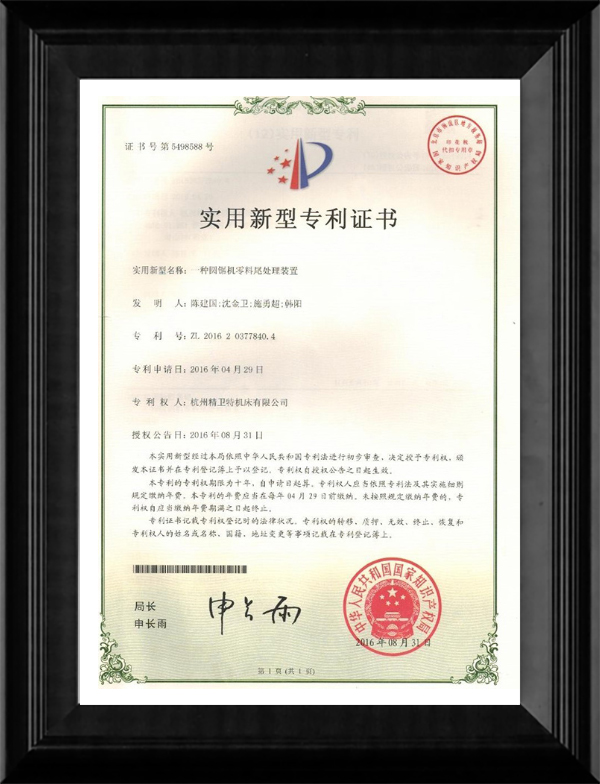

ماشین ابزار Zhejiang Jingweite شرکتی است که صنعت و تجارت را ادغام می کند و بر طراحی و ساخت راه حل هایی برای صنعت برش و فرآوری فلز تمرکز دارد. اعضای اصلی تیم مدیریت بیش از دهه ها تجربه در این صنعت دارند و از تجربیات نظری و عملی غنی برخوردارند. همچنین تیمی از متخصصان با تجربه غنی در تحقیقات پایه، طراحی و کاربرد، تولید فرآیند، اتوماسیون صنعتی، بازرسی و آزمایش در زمینه تجهیزات برش را گردآوری و پرورش داده است. تیم مرکز تحقیق و توسعه فعالانه نوآوری و مشارکت استراتژیک بلندمدت با دانشگاه های معروف داخلی و کارشناسان فنی پیشرفته از ژاپن و آلمان برقرار می کند. 21 اختراع اختراع و 72 اختراع مدل کاربردی را به دست آورده است. این شرکت به عنوان یک شرکت ملی با فناوری پیشرفته رتبه بندی شده است. این تنها واحدی است که به طور ویژه برای مشارکت در تدوین استانداردهای صنعت دعوت شده است و جایزه مشارکت برجسته را دریافت کرد. این شرکت عمدتاً به بسیاری از کشورها صادر می کند و مشتریان تعاونی آن شامل بسیاری از شرکت های Fortune 500 هستند و به یک تامین کننده مهم در آهنگری، بلبرینگ و سایر صنایع تبدیل شده است.

-

برش سرد در مقابل ساینده: چرا انتخاب حرفه ای به سمت اره های مدور فلز برش تغییر می کندتکامل برش فلز: اره های مدور در مقابل آسیاب های ساینده برای چندین دهه، روش مورد استفاده برای برش فولاد، اره برش ساینده ب...

-

ماشین اره دایره ای با سرعت فوق العاده بالا Jingweite SK-70 مخاطبان را به صورت زنده در IMTEX FORMING 2026 مجذوب می کندبنگلور، هند، 2026 - در نمایشگاه بینالمللی ماشین ابزار و فناوری ساخت (IMTEX FORMING 2026)، شرکت ابزار ماشین ژجیانگ J...

-

چرا ماشین های پخ دو سر در پردازش فلزات با دقت بالا ضروری هستنددرک نقش یک ماشین پخ دو سر یک ماشین پخ دو سر برای پخ زدن یا تراشیدن هر دو انتهای قطعه کار به طور همزمان طراحی شده است. ا...

-

آیا ماشین اره گرد صنعتی شما حداکثر دقت را ارائه می دهد؟ 5 کلید بهینه سازیاجزای اصلی و طراحی مکانیکی دستگاه اره مدور صنعتی مدرن شگفت انگیزی از مهندسی سنگین است که برای کار مداوم در محیط های با ...

-

آخرین فناوری ماشین اره خودکار که برش دقیق را باز تعریف می کند چگونه است؟مکانیسم های اصلی ماشین های اره اتوماتیک مدرن مدرن دستگاه اره اتوماتیک سنگ بنای تولید صنعتی با حجم بالا است که بر...

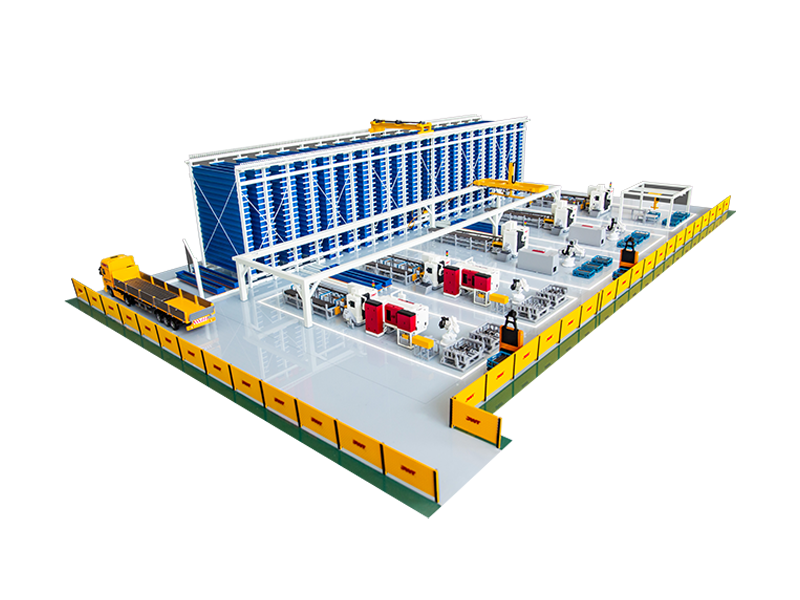

خط خودکار چه وظایف یا فرآیندهای خاصی را می تواند انجام دهد؟

یک خط تولید خودکار بسته به طراحی و ادغام آن می تواند طیف وسیعی از وظایف و فرآیندها را انجام دهد. در اینجا برخی از وظایف و فرآیندهای خاص که یک نمایش خودکار خط تولید معمولا رسیدگی می کند:

جابجایی و بارگیری مواد: به طور خودکار مواد خام یا اجزاء را وارد فرآیند تولید می کند.

برش یا ماشینکاری دقیق: با استفاده از بازوهای روباتیک یا ماشینهای CNC (کنترل عددی رایانهای) برای انجام عملیات برش، حفاری، آسیاب یا سنگزنی دقیق.

مونتاژ و یکپارچه سازی: مونتاژ خودکار اجزا یا زیر مجموعه ها با استفاده از بازوهای رباتیک، پیچ گوشتی های خودکار یا سایر ابزارهای مونتاژ.

بازرسی کیفیت: پیادهسازی سیستمها یا حسگرهای بینایی خودکار برای بازرسی قطعات از نظر عیوب، ابعاد یا سایر معیارهای کیفیت.

تست و اعتبارسنجی: انجام خودکار تست های عملکردی یا بررسی عملکرد محصولات نهایی.

بسته بندی و برچسب گذاری: بسته بندی خودکار محصولات نهایی در ظروف، چسباندن برچسب و آماده سازی آنها برای حمل و نقل.

مرتب سازی و جابجایی مواد: مرتب سازی محصولات نهایی بر اساس معیارهای مشخص شده، مانند اندازه، شکل یا کیفیت.

حمل و نقل مواد: استفاده از سیستم های نوار نقاله یا وسایل نقلیه هدایت شونده خودکار (AGV) برای انتقال مواد یا محصولات بین مراحل مختلف خط تولید.

جمعآوری و تجزیه و تحلیل دادهها: ادغام با سیستمهای MES (سیستمهای اجرایی ساخت) یا ERP (برنامهریزی منابع سازمانی) برای جمعآوری دادهها در مورد معیارهای تولید، زمان خرابی و کنترل کیفیت.

تعمیر و نگهداری و تشخیص: انجام کارهای تشخیص خودکار یا تعمیرات پیشگیرانه برای اطمینان از عملکرد مداوم و کاهش زمان خرابی.

مدیریت انرژی: بهینه سازی مصرف انرژی از طریق کنترل های خودکار و زمان بندی.

مزایای یکپارچه سازی خط خودکار با سیستم های ERP چیست؟

ادغام یک خط تولید خودکار با سیستم های ERP (برنامه ریزی منابع سازمانی) چندین مزیت قابل توجه را ارائه می دهد که به کارایی عملیاتی، دقت داده ها و اثربخشی کلی کسب و کار کمک می کند. در اینجا مزایای کلیدی وجود دارد:

یکپارچهسازی دادههای زمان واقعی: یکپارچهسازی ERP همگامسازی بیدرنگ دادههای تولید را با سایر عملکردهای تجاری مانند مدیریت موجودی، فروش، امور مالی و تدارکات ممکن میسازد. این تضمین می کند که همه بخش ها به جدیدترین اطلاعات در مورد وضعیت تولید، سطح موجودی و سفارشات مشتری دسترسی دارند.

برنامه ریزی و برنامه ریزی تولید بهبود یافته: با دسترسی به داده های بلادرنگ از سیستم ERP، برنامه ریزان تولید می توانند تصمیمات آگاهانه ای در مورد زمان بندی، تخصیص منابع و اولویت بندی تولید بگیرند. این به بهینهسازی برنامههای تولید برای پاسخگویی به تقاضای مشتری کمک میکند و در عین حال زمانهای تولید و هزینههای تولید را به حداقل میرساند.

مدیریت موجودی پیشرفته: ادغام با سیستم های ERP، سطح موجودی مواد خام، کار در حال انجام (WIP) و موجودی کالاهای تمام شده را مشاهده می کند. این دید به حفظ سطوح بهینه موجودی، کاهش هزینههای اضافی حمل موجودی، و اجتناب از انبارداری کمک میکند.

انجام سفارش ساده: نمایش خودکار خط تولید یکپارچه شده با سیستم های ERP می تواند به طور خودکار سفارش های تولید یا سفارش های کاری را بر اساس سیگنال های تقاضای مشتری از سفارش های فروش ایجاد کند. این فرآیند انجام سفارش را ساده می کند و تضمین می کند که تولید با تقاضای واقعی مشتری مطابقت دارد.

کاهش هزینه و کارایی: با تبادل خودکار داده ها و کاهش خطاهای ورود دستی داده ها، یکپارچه سازی ERP هزینه های اداری را به حداقل می رساند و کارایی عملیاتی کلی را بهبود می بخشد. این می تواند منجر به صرفه جویی در هزینه نیروی کار، کاهش ضایعات و دوباره کاری و استفاده بهینه از منابع شود.

پشتیبانی تصمیم گیری: دسترسی به داده های جامع و بلادرنگ از طریق یکپارچه سازی ERP، تصمیم گیری بهتر را در تمام سطوح سازمان ممکن می سازد. مدیران می توانند معیارهای عملکرد تولید را تجزیه و تحلیل کنند، گلوگاه ها را شناسایی کنند و ابتکارات بهبود مستمر را بر اساس بینش های مبتنی بر داده ها اجرا کنند.

مقیاسپذیری و انعطافپذیری: سیستمهای ERP به گونهای طراحی شدهاند که با رشد کسبوکار مقیاس شوند و با نیازهای متغیر تولید سازگار شوند. خطوط تولید خودکار یکپارچه می توانند به راحتی معرفی محصول جدید، تغییرات در حجم تولید، یا اصلاحات در فرآیندهای تولید را بدون پیکربندی مجدد IT گسترده انجام دهند.