چگونه ماشین های اره اتوماتیک برش صنعتی با حجم بالا را متحول می کنند

مزایای اصلی ادغام ماشین های اره اتوماتیک در تولید

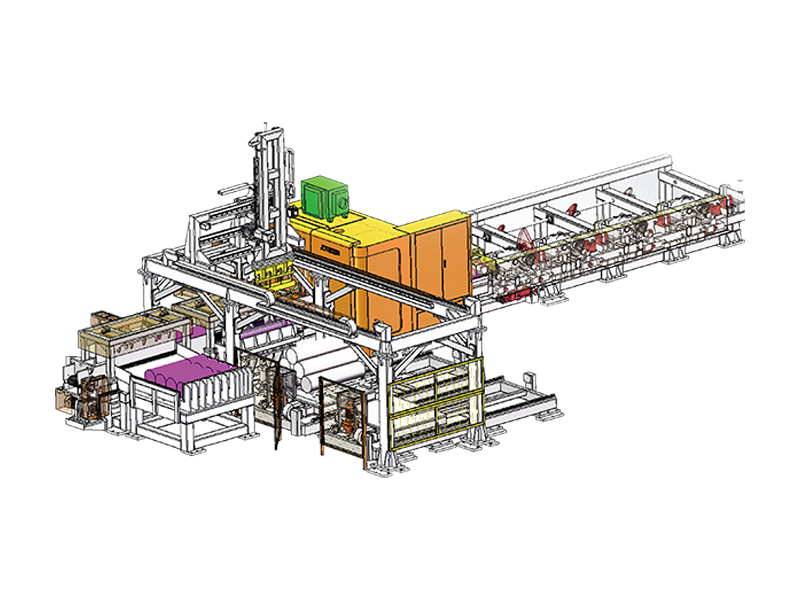

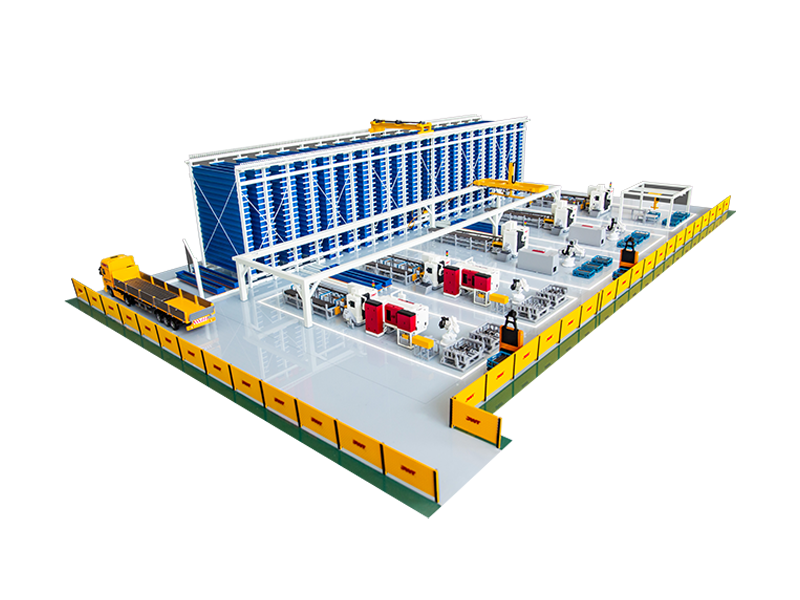

انتقال از فرآیندهای برش دستی یا نیمه اتوماتیک به یک ماشین اره کاملا اتوماتیک نشان دهنده جهش قابل توجهی در کارایی تولید است. این ماشینها به گونهای طراحی شدهاند که کارهای تکراری و با حجم بالا را با سطحی از دقت انجام دهند که اپراتورهای انسانی به سادگی نمیتوانند در شیفتهای طولانی آن را حفظ کنند. با استفاده از سیستم های پیشرفته PLC (کنترل کننده منطقی قابل برنامه ریزی)، یک اره اتوماتیک می تواند چرخه های تغذیه، گیره و برش مواد را بدون مداخله دائمی مدیریت کند. این امر هزینه های نیروی کار را کاهش می دهد در حالی که به طور همزمان توان عملیاتی تسهیلات را افزایش می دهد و به کسب و کارها این امکان را می دهد تا ضرب الاجل های فشرده تر و حجم سفارش های بیشتری را رعایت کنند.

ایمنی یکی دیگر از عوامل حیاتی است که منجر به پذیرش فناوری اره خودکار می شود. اره های اتوماتیک مدرن مجهز به نواحی برش کاملا محصور و حسگرهایی هستند که بی نظمی در کشش مواد یا سلامت تیغه ها را تشخیص می دهند. از آنجا که اپراتور از تیغه متحرک و سیستم های گیره فشار بالا فاصله دارد، خطر صدمات در محل کار به شدت به حداقل می رسد. این یک محیط کنترلشدهتری ایجاد میکند که در آن تمرکز از مدیریت فیزیکی به کنترل کیفیت و نظارت بر سیستم تغییر میکند.

مشخصات فنی و تفکیک اجزا

سیستم های تغذیه دقیق

قلب دقت اره اتوماتیک در مکانیزم تغذیه آن نهفته است. اکثر مدلهای سطح بالا از پیچهای سربی موتوری یا شاتلهای هیدرولیک برای انتقال مواد به منطقه برش استفاده میکنند. این سیستم ها می توانند قطعه کار را با تلورانس هایی به اندازه ± 0.1 میلی متر قرار دهند. این سطح از تکرارپذیری تضمین می کند که هر قطعه در یک دسته از هزاران یکسان است، که برای فرآیندهای پایین دستی مانند جوشکاری یا ماشینکاری CNC که در آن ابعاد یکسان مورد نیاز است، حیاتی است.

خنک کننده و روانکاری تیغه

گرما دشمن اصلی طول عمر تیغه است. ماشینهای اره اتوماتیک دارای سیستمهای پیچیده تحویل مایع خنککننده هستند که اغلب از روش "ریز قطرهای" یا "سیل" بسته به ماده بریدهشده استفاده میکنند. برای فلزات غیرآهنی مانند آلومینیوم، یک اسپری مه پاش مانع از لثه کردن مواد به دندانه های تیغه می شود، در حالی که برش فولاد سنگین اغلب به جریان ثابت خنک کننده نیاز دارد تا گرما را از نوک کاربید دور کند. این تنظیم دما عمر مواد مصرفی گران قیمت را افزایش می دهد و سطح تمیزتر و بدون سوراخ شدن سطح برش را تضمین می کند.

مقایسه انواع اره خودکار برای کاربردهای مختلف

انتخاب ماشین مناسب به شدت به هندسه و سختی مواد در حال پردازش بستگی دارد. جدول زیر تفاوت های اولیه بین پیکربندی های متداول اره خودکار مورد استفاده در ماشین آلات مدرن را نشان می دهد.

| نوع ماشین | مواد ایده آل | مزیت کلیدی |

| اره نواری اتوماتیک | فولاد سازه ای بزرگ و بسته نرم افزاری | کرف کوچک (ضایعات مواد کمتر) |

| اره سرد اتوماتیک | میله های جامد و لوله های دیواره ضخیم | سطح آینه مانند |

| اره گرد با سرعت بالا | پروفیل های آلومینیومی و غیر آهنی | زمان چرخه بسیار سریع |

ویژگی های کلیدی که باید در واحدهای مدرن جستجو کنید

هنگام ارزیابی یک ماشین اره اتوماتیک برای تاسیسات خود، چندین ویژگی "هوشمند" می توانند به طور قابل توجهی بر ROI طولانی مدت تأثیر بگذارند. این اجزاء تکنولوژیک به پر کردن شکاف بین سخت افزار ساده و تولید هوشمند کمک می کند.

- درایو فرکانس متغیر (VFD): امکان تنظیم دقیق سرعت تیغه را برای مطابقت با سختی خاص آلیاژ فراهم می کند.

- Bundle Clamping: توانایی بستن و برش چندین تکه مواد به طور همزمان، افزایش تصاعدی خروجی.

- نوار نقاله های تراشه اتوماتیک: براده ها و ضایعات فلزی را از پایه دستگاه جدا می کند تا از گیر کردن و خرابی جلوگیری کند.

- رابط صفحه نمایش لمسی: برنامه نویسی لیست های برش را ساده می کند و به اپراتورها اجازه می دهد تا "کار" را برای فراخوانی سریع در آینده ذخیره کنند.

بهترین شیوه های نگهداری برای طول عمر

برای حفظ دقت یک دستگاه اره اتوماتیک ، یک برنامه تعمیر و نگهداری دقیق مورد نیاز است. از آنجایی که این ماشینها اغلب برای چندین شیفت کار میکنند، سایش و پارگی بازوی راهنما و آببندهای هیدرولیک میتوانند به سرعت جمع شوند. اپراتورها باید روزانه سطوح مایع را بررسی کنند و راهنمای تیغه ها را برای هرگونه نشانه ای از ناهماهنگی بررسی کنند. کشش مناسب تیغه نیز بسیار مهم است. تیغهای که تحت تنش قرار نگرفته است، «سرگردان» میشود و منجر به بریدگیهای کج و شکستگی احتمالی میشود، در حالی که کشش بیش از حد میتواند باعث خرابی زودرس بلبرینگ شود. تمیز کردن منظم حسگرهای مواد به همان اندازه مهم است تا اطمینان حاصل شود که سیستم تغذیه خودکار به ثبت دقیق حضور مواد ادامه می دهد.